ESG & Economie - Energie-intensieve industrie: van minder aardgas naar meer elektrificatie

Zeer energie-intensieve industriële subsectoren zijn goed voor 90% van het totale energieverbruik van de industrie. Vergeleken met de minder energie-intensieve industriële subsectoren zijn de zeer energie-intensieve bedrijven in de industrie veel harder getroffen door de sterke prijsstijgingen van energie. Op het moment dat de elektrifcatie in de industrie in de komende jaren ook meer tractie krijgt, gaat dit de verduurzaming vooruit helpen.

Veel energie-intensieve industrieën staan onder toenemende druk om hun energieverbruik te verminderen. Dit kan zowel maatschappelijke als bedrijfseconomisch druk zijn. In de klimaatcrisis gaat momenteel veel aandacht uit naar de meest energie intensieve sectoren en de klimaatmaatregelen die daar worden genomen. De energie-intensieve sectoren zijn immers erg afhankelijk van gas en bovendien verantwoordelijk voor een groot deel van de uitstoot van broeikasgassen.Meer elektrificatie, maar ook stappen zetten in de energie efficiency gaat de energie intensieve bedrijven helpen het energieverbruik en de uitstoot van BKG te verminderen . Maar ook de minder energie-intensieve industriële sectoren moeten aangehaakt blijven in het pad naar koolstofneutraliteit. In deze analyse geven we inzicht in het energieverbruik en BKG-emissietrend van de laag, gemiddeld en zeer energie-intensieve industrie.

Energie-intensieve sectoren in de industrie

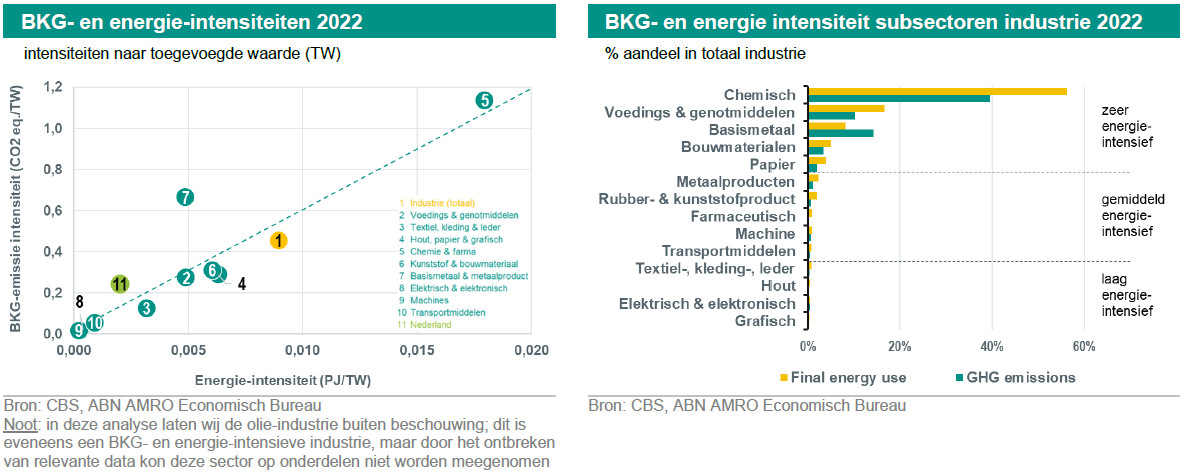

De volgende industrieën worden in deze analyse als zeer energie-intensief beschouwd: voedingsmiddelen-, papier-, bouwmaterialen-, basismetaal- en de chemische industrie. Daarnaast maken we onderscheid in gemiddeld energie-intensieve industrie en een laag energie-intensieve. Bij het berekenen van de energie-intensiteit van deze sectoren zetten we de hoeveelheid verbruikte energie (in Peta Joule, PJ) af tegen de toegevoegde waarde van de sector. Een afname van de energie-intensiteit betekent dat er per saldo minder energie is gebruikt om een product of dienst te produceren. Zo is de energie-intensiteit in de industrie als totaal in de afgelopen tien jaar met 32% afgenomen.

Daarmee is de efficiency van industriële processen gestegen. Bijkomend voordeel is dat door deze verbetering de uitstoot van broeikasgassen (BKG) en de BKG-intensiteit ook is gedaald. Deze BKG-emissie-intensiteit – dit is de totale hoeveelheid CO2-eq. in kg gerelateerd aan de toegevoegde waarde – is in dezelfde periode met 28% afgenomen. De gemiddelde energie-intensiteit van de hele industrie wordt grotendeels bepaald door de chemische industrie. Deze subsector van de industrie trekt het gemiddelde flink omhoog. In de BKG-intensiteit hebben zowel de chemische industrie als de basismetaalindustrie een groot aandeel.

De impact van de zeer energie-intensieve industrie is hoog, zowel in termen van finaal energieverbruik en de uitstoot van broeikasgassen. Gezamenlijk zijn de zeer energie intensieve subsectoren goed voor zo’n 90% van het totale energieverbruik in de industrie, terwijl zij bovendien een aandeel van 94% hebben in de totale industriële BKG-emissies. Deze subsectoren zijn daarmee bij uitstek de sectoren om te monitoren wat betreft de trends in de energieverbruik en BKG-emissies, maar vooral ook de genomen maatregelen om meer te verduurzamen.

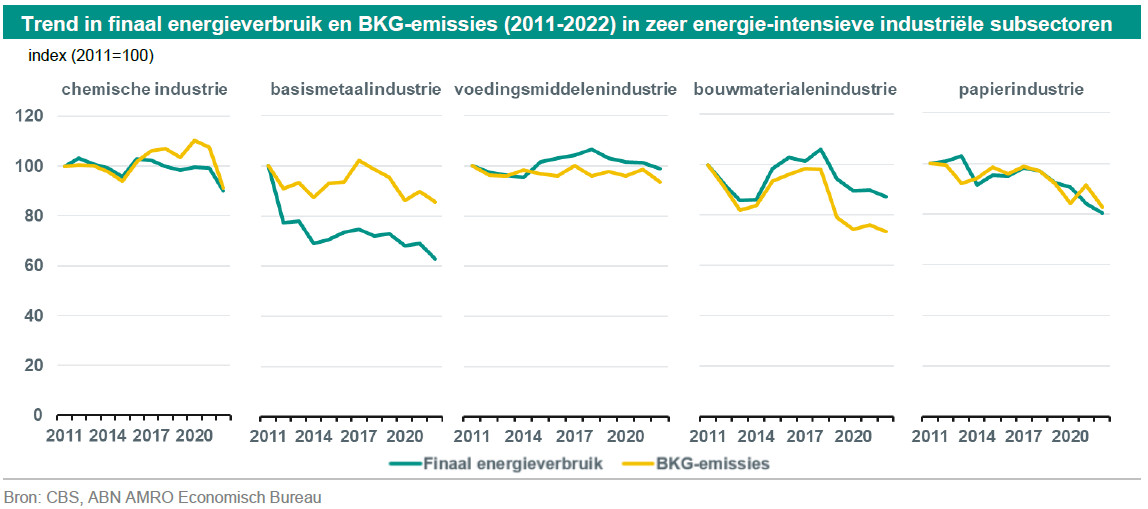

Meer (of minder) energieverbruik leidt tot een toename (of afname) van de BKG-emissies. De twee grootheden zijn nauw verbonden en lopen in grote lijnen nagenoeg parallel aan elkaar. In de basismetaalindustrie is het energieverbruik van 2012 tot 2014 sterker teruggelopen door het failliet van een grote aluminiumsmelter. De BKG-emissies bleven echter relatief hoog, doordat de bulk van de BKG-emissies uit de staalindustrie afkomstig zijn.

Energie wordt in de energie intensieve industriële sectoren gebruikt voor een breed scala aan doeleinden. Dit kan voor industriële processen en voor assemblage van producten zijn, maar ook voor stoomopwekking en warmtekrachtkoppelingen. Daarnaast wordt ook veel energie ingezet voor de procesverwarming en -koeling, verwarming en airconditioning voor gebouwen en natuurlijk verlichting. Het energieverbruik van de industriële sector kan echter ook betrekking hebben op chemische basisgrondstoffen, waarbij de energiedrager wordt verwerkt in eindproducten.

Bedrijven kunnen het energieverbruik op een aantal manieren verminderen. Hierbij speelt energie efficiency een belangrijke rol. Zodra processen wat betreft energieverbruik zijn doorgelicht en verschillende processen beter op elkaar zijn afgestemd, kan eerder energieverspilling beter worden voorkomen. Dan kan bijvoorbeeld de verloren energie in processen (in veel gevallen is dit warmte) worden teruggewonnen en dit kan vervolgens elders worden ingezet. Ook kan met meer gebruik van warmtekrachtkoppeling (WKK) de efficiency verbeteren, waarbij met een brandstof (veelal een gasvariant) zowel elektriciteit als warmte wordt gegenereerd. Tot slot kan in het productieproces ook meer gebruik worden gemaakt van secundaire grondstoffen. De verwerking daarvan in plaats van primaire grondstoffen vergt veel minder energie. Vooral in de metaalsector kan hieruit veel energiewinst worden geboekt.

Impact energiecrisis

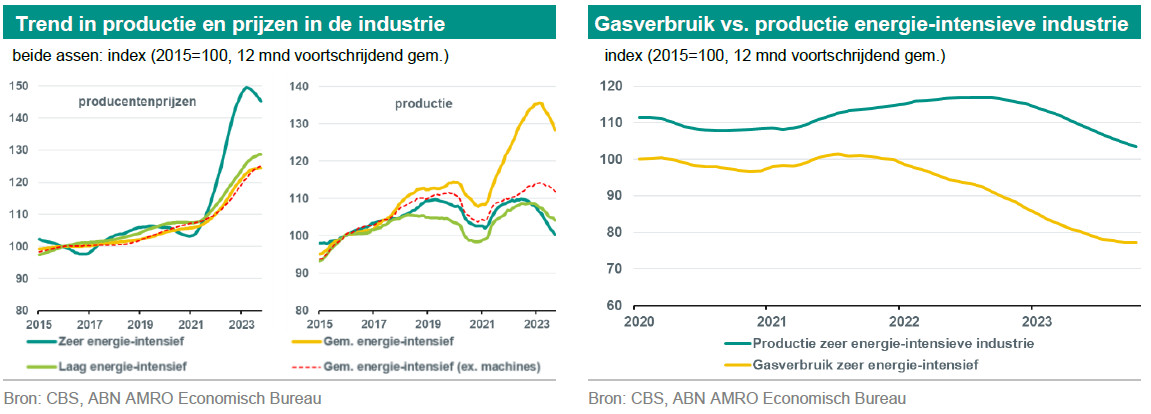

De zeer energie intensieve industriële bedrijven zijn harder getroffen door de ontwikkeling van de energieprijzen dan bedrijven in de minder energie intensieve subsectoren. De producentenprijsindex is veel sterker toegenomen in de zeer energie intensieve industriële sectoren, terwijl de productie in dit segment een sterkere krimp liet zien. Ook wat betreft het gasverbruik van de zeer energie intensieve industrie is een duidelijke kanteling te zien na de inval van Rusland in Oekraïne.

De relatief hoge gasprijzen zijn voor veel bedrijven een sterke prikkel geweest om het gasverbruik in rap tempo te verlagen. Met efficiencymaatregelen, elektrificatie (zoals warmtepompen en elektrische boilers) en brandstofvervanging (met name meer gebruik van aardolieproducten) kon op korte termijn het gasverbruik worden verminderd. Soms moest echter ook noodgedwongen productielijnen tijdelijk of geheel gestaakt worden. De gemiddeld energie intensieve industrie laat een sterke toename in de productie zien, wat voornamelijk is toe te schrijven aan de sterke groei in de machine-industrie in Nederland.

Vermindering van de uitstoot van broeikasgassen

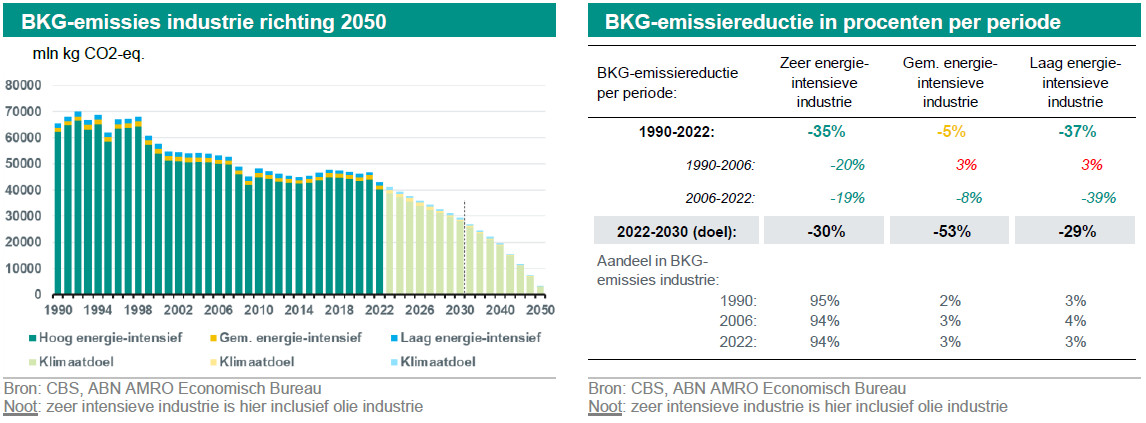

Diverse exogene schokken hebben sterke invloed gehad op de BKG reductietrend van de industrie in de afgelopen jaren. Economische teruggang (zoals in 1999 de internetzeepbel, in 2008-2009 de grote financiële crisis, vanaf 2020 de Covid-19 pandemie en vanaf 2021 de energiecrisis) en ook economische voorspoed hebben respectievelijk een positieve en negatieve impact gehad op de industriële BKG-emissies. Over de hele periode 1990-2022 zijn de BKG-emissies in de industrie met gemiddeld 34% verminderd, met name door maatregelen in de zeer en laag energie intensieve industrie.

De gemiddeld energie intensieve heeft in veel mindere mate de BKG-emissies kunnen verminderen en heeft daardoor richting 2030 een veel grotere opgave in het verschiet. Het succes van de emissiereductie naar 2030 zal worden bepaald door de klimaatmaatregelen die de zeer energie intensieve industrie gaat nemen. In dit segment bevinden zich veel bedrijven die onder het EU-ETS (emissie handel systeem) vallen en daardoor meer gedwongen worden om actie te ondernemen. Hierbij zullen meer energie efficiency en elektrificatie belangrijke speerpunten worden.

Elektrificatie als heilige graal in de industrie

In de afgelopen jaren hebben de investeringen in projecten zoals zonne- en windparken een vlucht genomen en daardoor is de productie van elektriciteit door wind- en zonnekracht sterker toegenomen. Het aandeel hernieuwbaar in de elektriciteitsproductie gaat verder toenemen. Zo is in het Klimaatakkoord afgesproken dat in 2030 het aandeel hernieuwbare elektriciteit in de totale elektriciteitsproductie 70% moet zijn en dat rond 2035 Nederland een bijna 100% koolstofneutrale elektriciteitssector heeft, aldus het concept Integraal Nationaal Plan Energie en Klimaat, juni 2022. Op het moment dat de elektrifcatie in de industrie in de komende jaren ook meer tractie krijgt, gaat dit de verduurzaming vooruit helpen. Maar dit loopt nooit één-op-één. Voor sommige industriële processen kan elektrificatie vrij eenvoudig zijn om te realiseren, maar voor andere industriele sectoren (zoals in de staalindustrie) is het vervangen van fossiele brandstoffen door elektriciteit een meer complexe opgave.

Elektrificatie bij industriële bedrijven heeft verschillende voordelen. Niet alleen is elektrisch aangedreven apparatuur iets energiezuiniger, maar ook zijn de onderhoudskosten vaak lager. En daarbij daalt de uitstoot van broeikasgassen, op het moment dat de gebruikte elektriciteit koolstofarm is. De heterogeniteit van de industriesector – door de grote verscheidenheid in productieprocessen en de verschillende niveaus van energieconsumptie – verhoogt echter de complexiteit naar volledige elektrificatie in de sector. Een 100% geëlektrificeerde industrie is daarom niet realistisch. Het zou bovendien een te groot beslag leggen op de bestaande netwerkcapaciteit. Een goede aansluiting op het elektriciteitsnetwerk met voldoende capaciteit blijft daarom een belangrijke randvoorwaarde om verdere elektrificatie in de industrie. Hierin heeft de overheid een belangrijke dirigerende rol. Zij kan middels beleid, subsidies, gerichte investeringen, maar ook door voorlichting en kennisdeling de transitie naar meer elektrificatie het nodige stimuleren.